Projekt-Idee

Das Ziel bei diesem Projekt ist es eine chillige RGB-Gartenbeleuchtung für die Terrasse zu bauen, die über WLAN gesteuert wird. Bevor jetzt lange Erklärungen folgen erst mal ein Bild des Endergebnis:

Gartenlampe im Schnee

Das Standrohr für die Lampen sind Edelstahlrohre, die von defekten Solargartenlampen übrig geblieben sind. Der Ring oben besteht besteht aus zwei Teilen, die durch 3D-Druck herstellt worden sind. Der äußere schwarze Ring des Lampenschirms enthält einen RGB-LEDStrip mit 22 WS2812 LEDs. Der innere Teil des Rings ist aus transparentem PLA gedruckt. Dieses Teil dient als Diffusor für das Licht und außerdem als Befestigung an dem Lampenrohr.

Die Elektronik

Die Farben mit der die WS2812-Leds leuchten können einzeln angesteuert werden. Dazu hängen die LEDs in einer sogenannten Daisy-Chain, d.h. das die Ansteuerdaten werden durch die LEDs durchgeschleift und jeweils an die nächste Leds weitergereicht. Einzelheiten zu der Ansteuerung der WS2812 kann man z.B. hier finden. Theoretisch soll man zwischen zwei Leds eine Entfernung von 5m überbrücken können. Praktisch funktioniert das nach meiner Erfahrung aber nur selten richtig stabil.

Ein weiteres Problem ergibt sich dadurch, das insgesamt vier Lampen hintereinander an ein Kabel gehängt werden sollen. D.h. 22 Leds * max. 60mA * 4 ergibt einen maximalen Strom von ca. 5,28A bei 5V. Die Kabellänge soll dabei insgesamt bei etwas über 12m liegen. Der Spannungsabfall auf dem langen Kabel würde dazu führen, dass die Betriebsspanung unter den 4,5V Bereich fällt und die Leds nicht mehr sicher funktionieren.

Die Lösung dieser beiden Probleme ist eine kleine Treiberplatine mit einem DC/DC-Konverter, der in jeder Lampe aus +24V lokal +5V erzeugt. Dafür wird ein kleiner Traco TSR1-2450 eingesetzt, der maximal 1000mA Ausgangsstrom liefert. Der maximale Strom auf der Leitung reduziert sich dadurch fast um einen Faktor von 5. Außerdem erfolgt die Datenübertragung zwischen den Lampen über einen RS485-Treiber mit differenziellen Signalen, die sehr unempfindlich gegenüber Störungen sind. Der dort eingesetzte SN75LBC180 von TI wurde benutzt, weil der Receiverausgang dieses Bausteins CMOS-Pegel liefert. Die günstigere Version, die auch besser zu bekommen ist, der SN75ALS180, liefert nur TTL-Pegel, die bei den WS2812B eigentlich außerhalb des gültigen Pegelbereichs liegen.

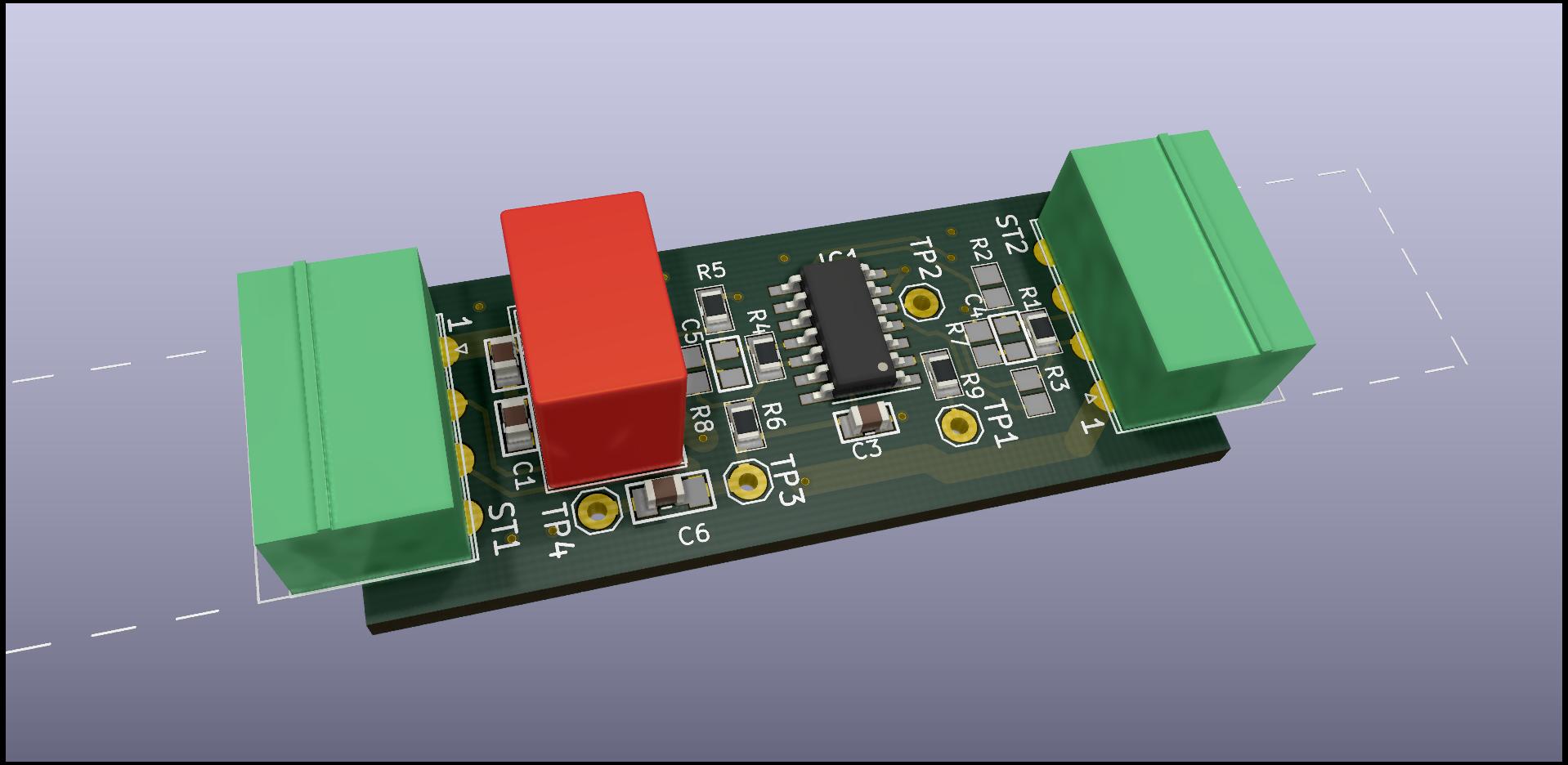

Hier mal der Schaltplan und das Layout des Treiber:

- PDF-Schaltplan WS2812-DiffDriver

- PDF-Layout WS2812-DiffDriver

- PDF-BOM WS2812-DiffDriver

- Gerberfile 10er-Nutzen WS2812-DiffDriver

Die Größe der Platine ist so gewählt, dass sie am Ende einfach in das Standrohr der Lampe untergebracht werden kann.

3D-Platinenansicht

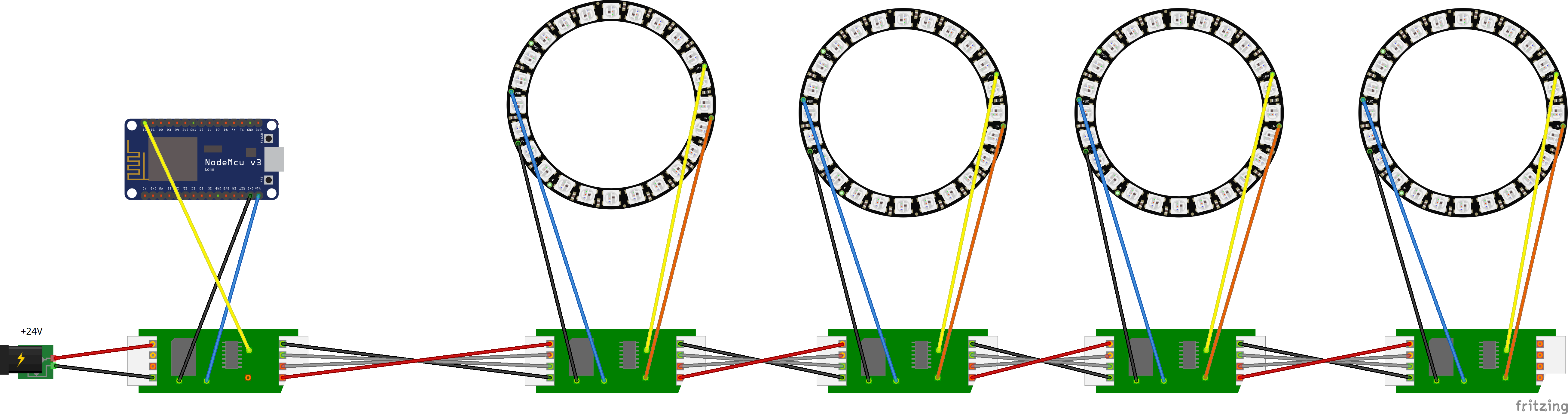

Die Ansteuerung der Lampengruppe erfolgt per WLAN über ein ESP8266-Modul (Nodemcu). Die Firmware dafür ist mal nicht selbst gemacht, sondern es wird direkt das OpenSource-Projekt WLED genutzt. Darüber kann man diverse Farbmuster usw. einfach über eine schöne Weboberfläche auswählen. Außerdem gibt es eine Timersteuerung, Anbindung an MQTT-Broker & Homeassistant etc.

Verkabelung

Versorgt wird das ESP8266-Modul ebenfalls über eine der Treiberplatinen mit +24V. Der halbe Treiberbaustein wird dabei als RS485-Umsetzer benutzt. Dieses Modul ist zusammen mit einem Netzteil in einem wasserdichten Kunststoffgehäuse untergebracht.

Die Mechanik und Zusammenbau

Die STL-Dateien für den 3D-Druck:

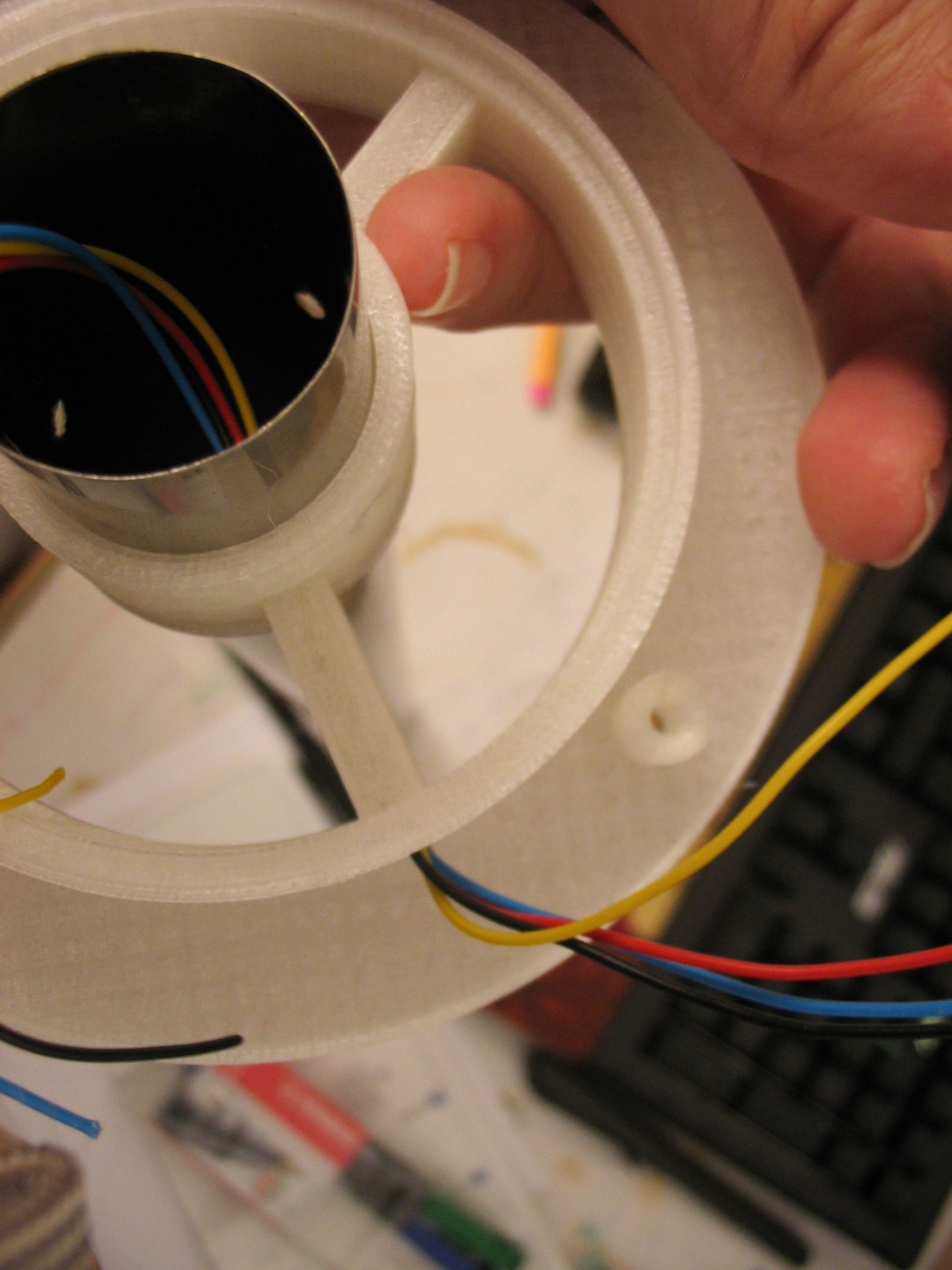

Diffusor monitiert

Die Stege in dem Diffusor zwischen dem Lampenschirm und dem Haltering sind hohl. Die Kabel zu den Ledstrip werden dort durch geführt. Die Löcher in der Edelstahlrohr sollten hier für min. 5mm Durchmesser betragen. Bei der Bohrung für die Halteschraube ist ein Durchmesser von 3.5mm ausreichend.

Kabeldurchführung

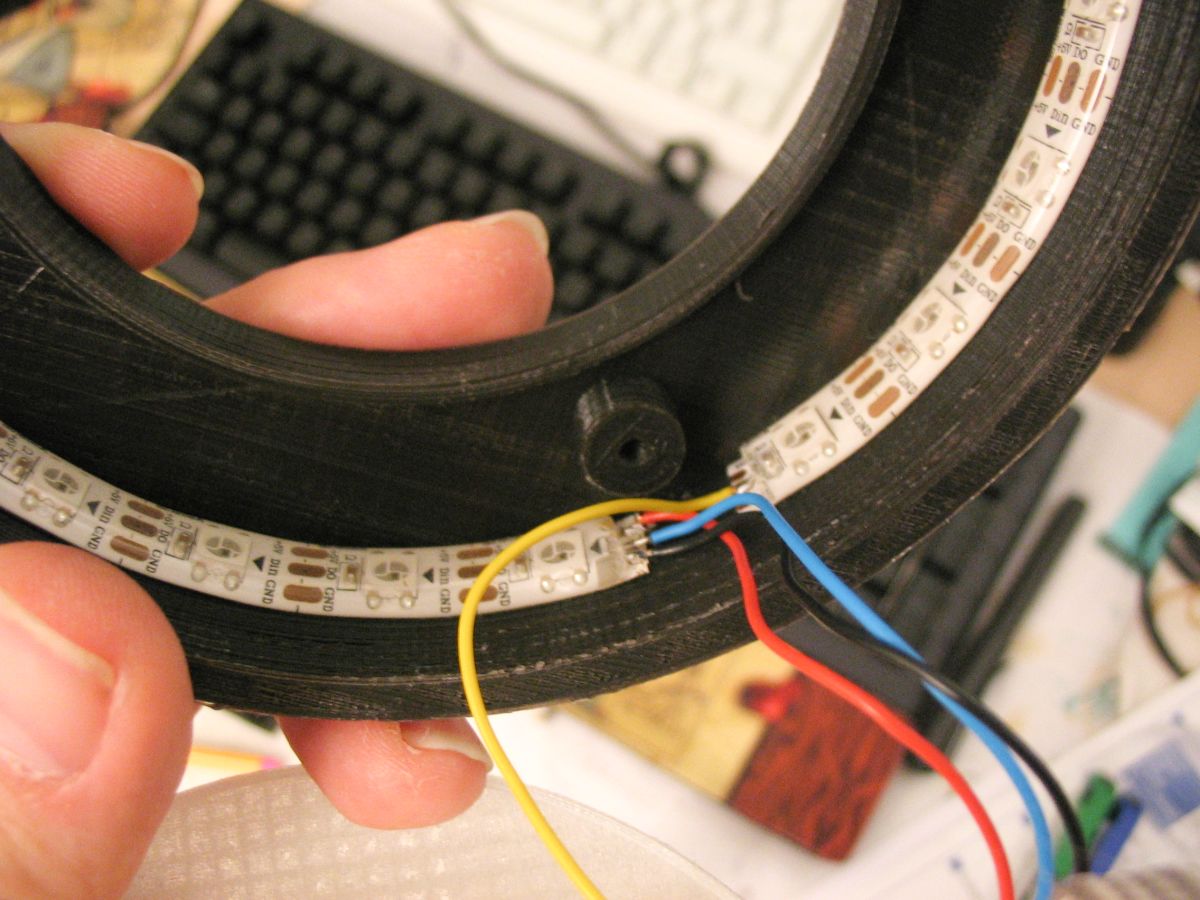

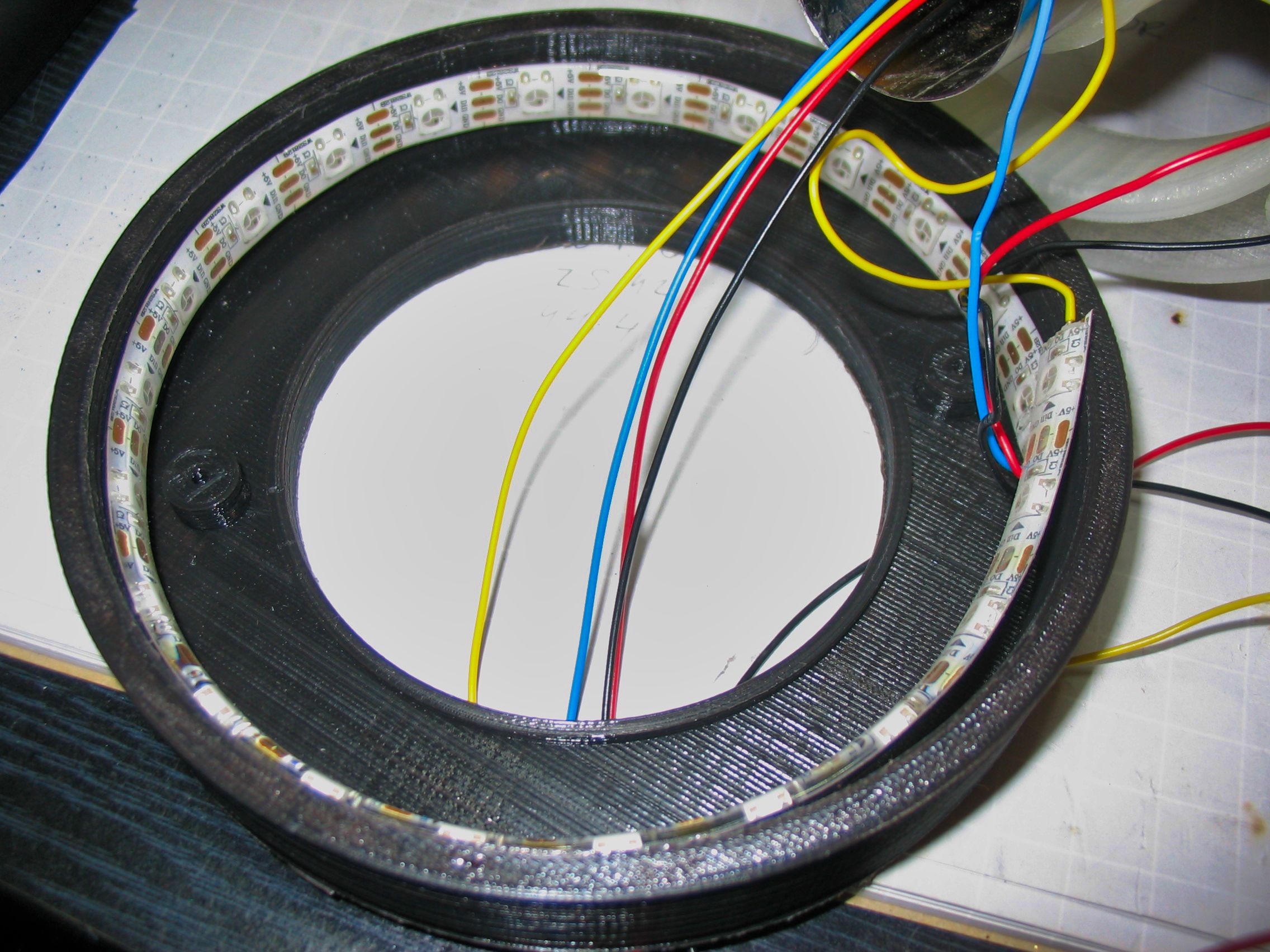

Die Kabel werden an den Ledstripe angelötet bevor man sie in den Ring einklebt.

Außenring mit Ledstripe + Kabel

Außenring komplett

Ein bisschen kompliziert ist der Zusammenbau der beiden Lampenteile, weil beim Ausrichten der beiden Teil nicht gut erkennen kann, ob die Bohrungen für die Verschraubung an der richtigen Stelle sind. Außerdem muss dabei darauf geachtet werden, dass die Kabel nicht abgeklemmt werden. Als Schraube sind 15mm M3-Schrauben vorgesehen.

Die Kabel von dem LED-Streifen zu der Treiberplatine sollte man so lang lassen, dass die Treiberplatine ca. 8 cm oben aus den Standrohr herausgezogen werden kann. An der Treiberplatine werden die Kabel direkt an die Testpunkte angelötet. Danach wird die Rückseite der Platine und die Lötstellen mit Klebeband isoliert. Die Kabel zur Versorgung zwischen den Lampen werden von unten durch das Standrohr geschoben und dann ein Riacon-Steckverbinder angeschlossen. Mit diesem erfolgt dann der Anschluss an die Treiberplatine. Danach wird die Treiberplatine in das Standrohr zurückgeschoben und mit dem Deckel verschlossen.

Fertige Lampe

Erfahrungen

Die mit PLA gedruckten Lampenschirme halten der Witterung und dem UV-Licht schon ein paar Jahre stand. So wie die Lampe aufgebaut ist, gibt es auch keine Probleme mit eindringendem Wasser oder ähnlichem. Allerdings ist die Standfestigkeit der LEDs im Außeneinsatz nicht zufriedenstellend. In den Lampen sind LED-Strips, die mit einer Schutzschicht gegen Feuchtigkeit geschützt sind, eingebaut. Über den Winter funktionieren die Lampen problemlos, aber ab dem Frühjahr gehen immer einzelne LEDs in den Lampen kaputt. Ich weiß nicht, ob es an der Temperatur, Feuchtigkeit in den LEDs oder der UV-Strahlung zusammenhängt. Die Lötstellen der LEDs sind nicht das Problem, sondern scheinbar direkt die Bonding-Drähte in den LEDs. Viele der LEDs funktionieren wieder, wenn man von oben auf die LED-Gehäuse drückt. In einem Artikel von einem Elektronik-Fertiger habe ich mal gelesen, dass die WS2812 sehr empfindlich gegenüber mechanischem Druck bei der Fertigung sind. Vielleicht war der LED-Stripe, den ich eingesetzt habe, vielleicht nur bereits vorgeschädigt… Bei anderen Projekten mit WS2812-Strips gab es diese Probleme bisher nicht.